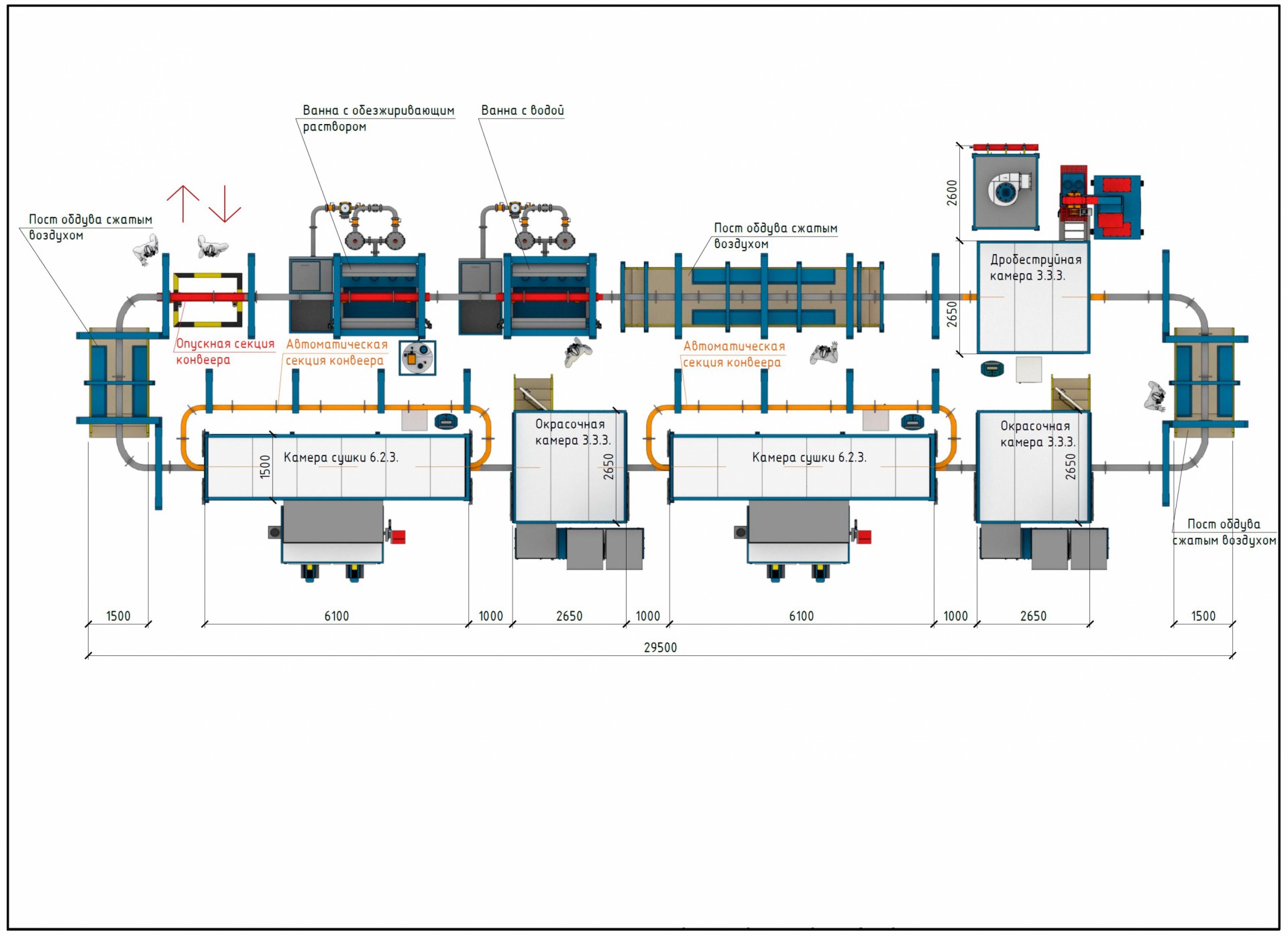

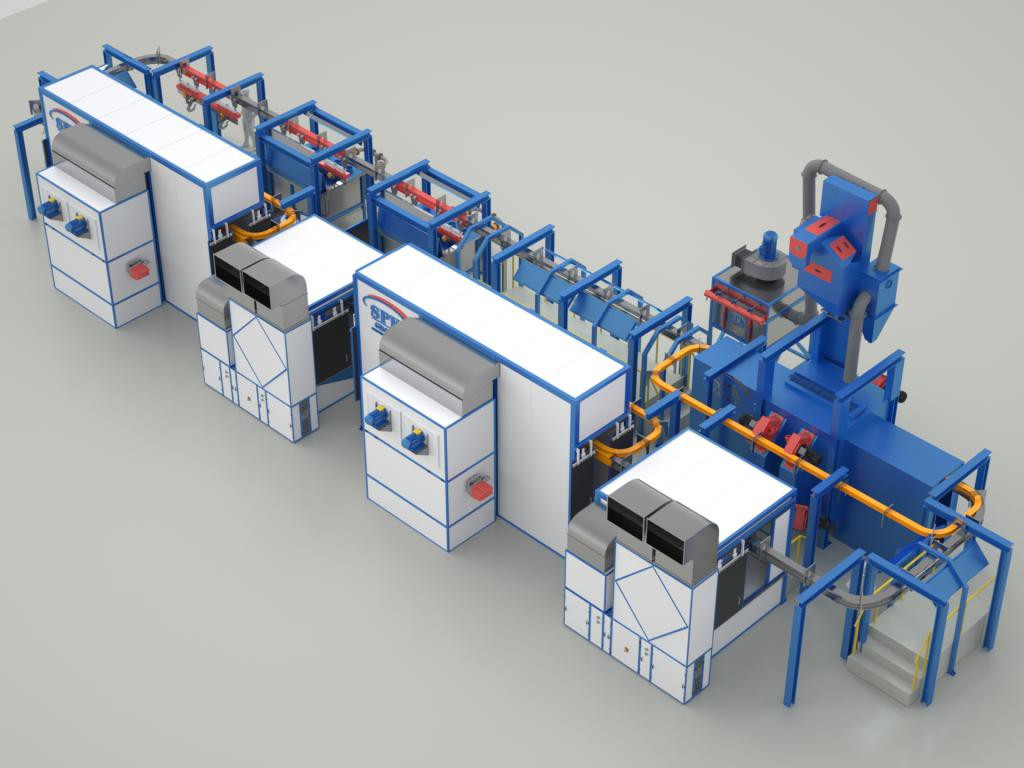

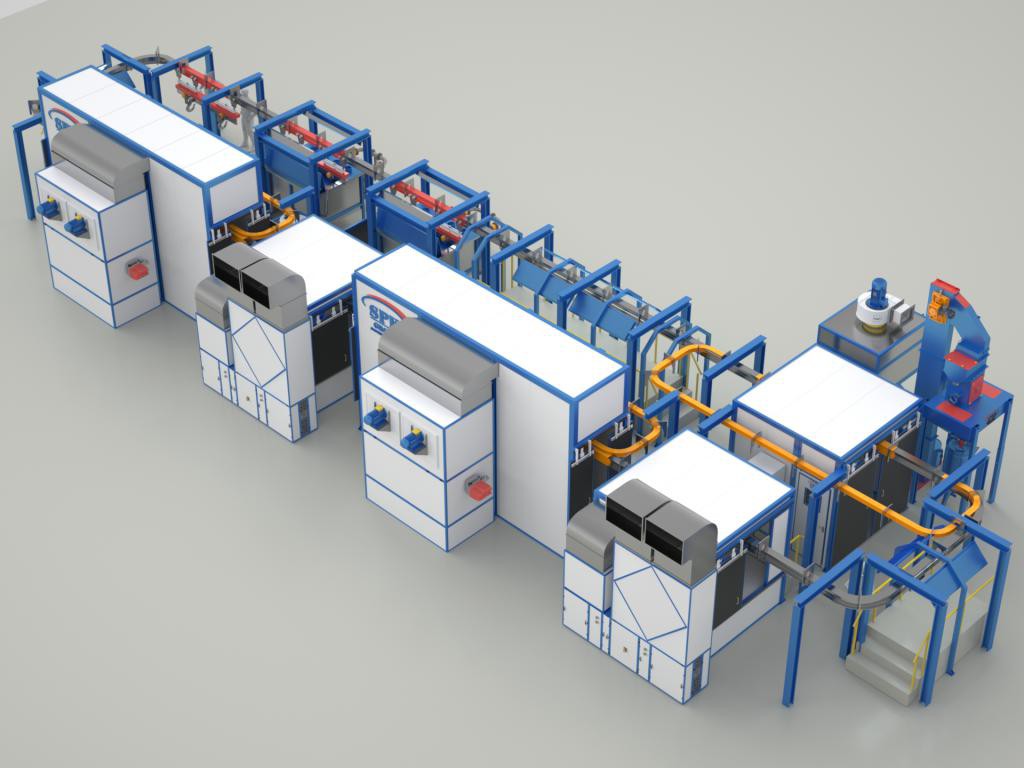

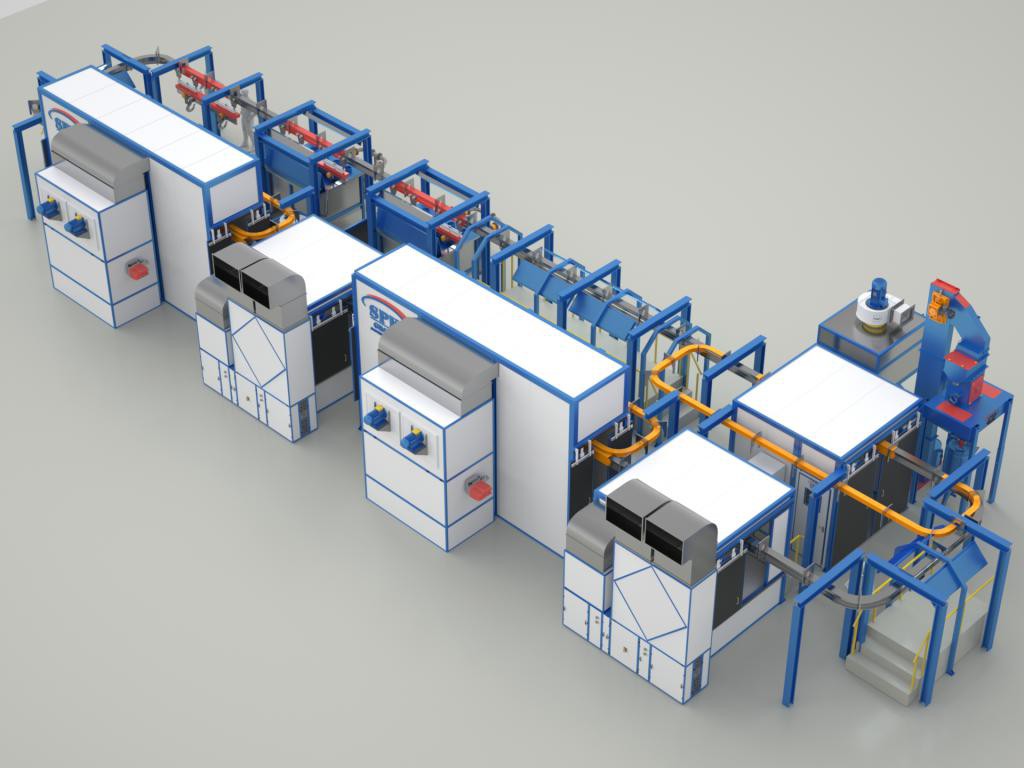

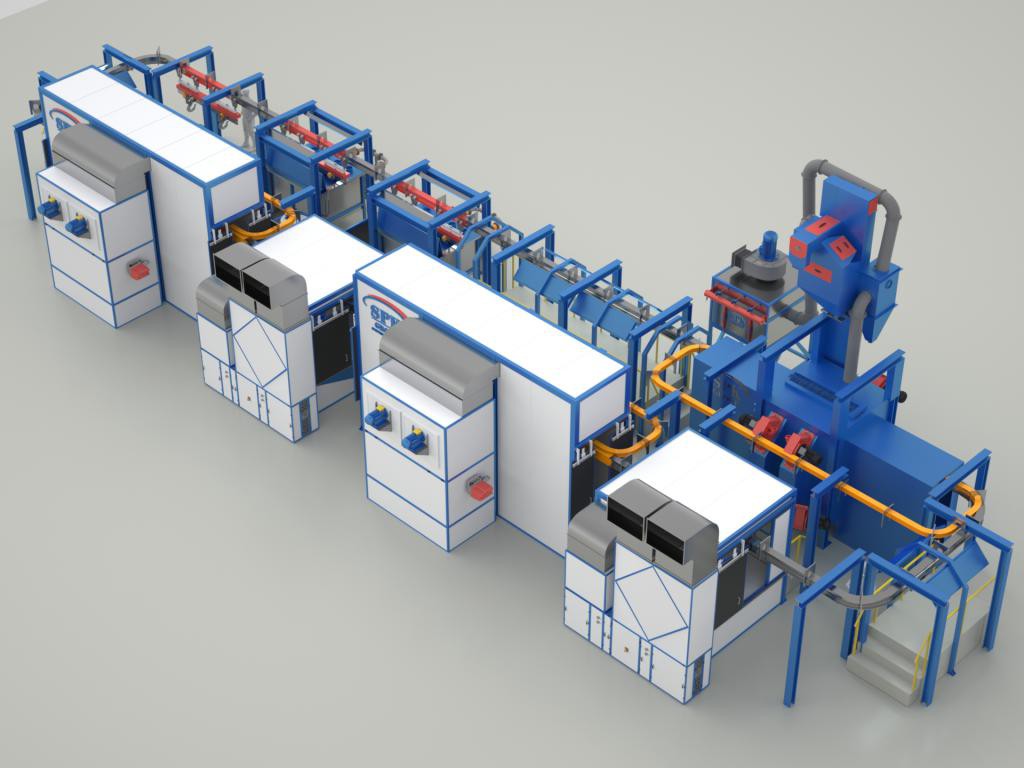

Линия подготовки и покраски SPK для спецтехники

Покраска узлов и агрегатов к спецтехнике - сложный и трудоемкий процесс, результат которого во многом зависит от качества используемого оборудования. С приобретением прогрессивного оборудования растет производительность операций окрашивания, снижается энергопотребление, оптимизируется труд рабочих, уменьшаются вредные выбросы при сохранении на предприятии высокой степени пожаробезопасности.

В условиях спроса на оборудование для окраски крупногабаритных узлов и механизмов сельскохозяйственной техники разработана высокотехнологичная линия подготовки и окраски “SPK”.

Линия подготовки и окраски предназначена для химической и механической подготовки поверхности и дальнейшей окраски изделий в два слоя.

Линия включает в себя следующие технологические операции:

- Загрузка изделия на линию с помощью опускной секции ручного конвейера (ручной участок конвейера с опускной секцией).

- Обезжиривание изделия щелочным раствором в ванне (до 60 гр.С) (ручной участок конвейера с опускной секцией).

- Промывка изделия горячей водой в ванне (до 60 гр.С) (ручной участок конвейера с опускной секцией).

- Сушка изделия с помощью ручного обдува сжатым воздухом (ручной участок конвейера).

- Автоматическая дробемётная обработка изделия (автоматический участок конвейера).

- Зона маскировки изделий перед процессом грунтования (ручной участок конвейера).

- Нанесение грунтовочного покрытия ручным способом (ручной участок конвейера).

- Автоматическая сушка покрытия грунта (до 60 гр.С) (автоматический участок конвейера).

- Нанесение финишного покрытия ручным способом (ручной участок конвейера).

- Автоматическая сушка покрытия грунта (до 60 гр.С) (автоматический участок конвейера).

- Зона снятия маскировки (ручной участок конвейера).

- Снятие изделия с линии (осуществляется в зоне «загрузки изделий»).

Линия предназначена для обработки крупногабаритных узлов и механизмов сельскохозяйственной техники со следующими характеристиками:

- Максимальные габариты изделия (ДхШхВ): 1228 х 836 х 643 мм.;

- Мелкие изделия завешиваются на паллетах;

- Максимальный вес изделия - 250 кг.

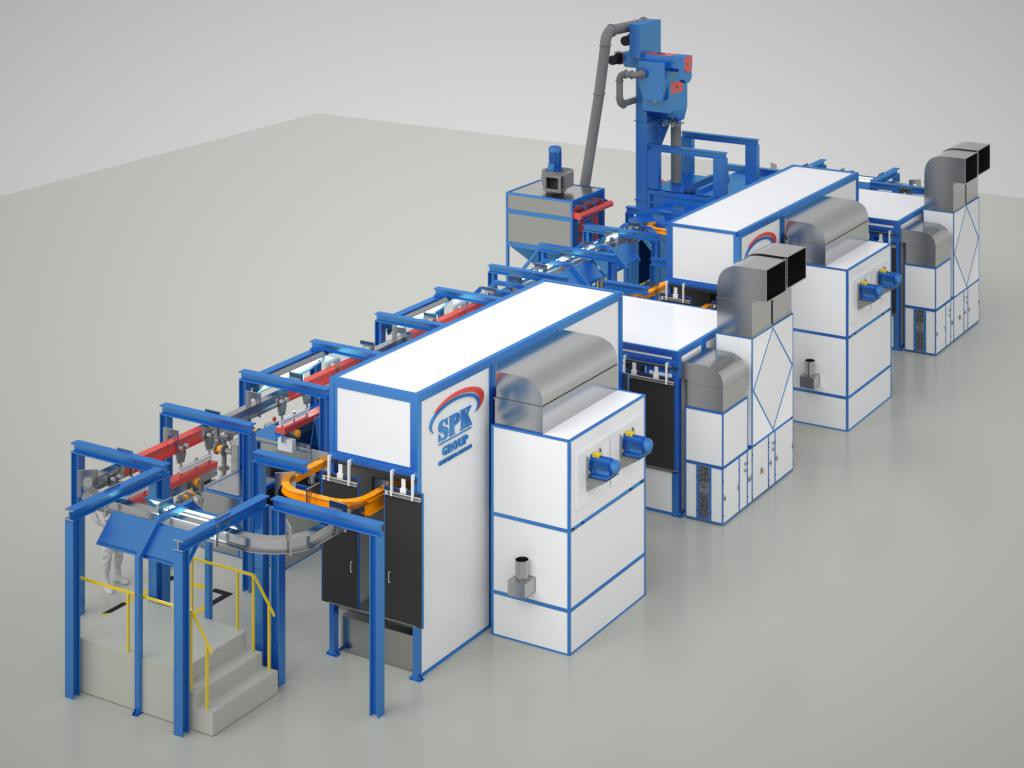

КРАТКОЕ ОПИСАНИЕ РАБОТЫ ЛИНИИ

Завеска изделий осуществляется в зоне «Загрузки/разгрузки» с помощью опускной секции конвейера – Элеватора.

Далее оператор в ручном режиме перемещает изделие по конвейеру к «Ванне Обезжиривания». С кнопки на стойке конвейера оператор открывает крышку ванны и с помощью опускной секции конвейера погружает изделие в горячий щелочной раствор. Температура раствора – до 60 гр.С. Температура задаётся с общего пульта управления и поддерживается электрическими водонагревателями. Ванна выполнена из нержавеющей стали с утеплением и оборудована системой циркуляции с двухступенчатой фильтрацией раствора, скиммером-маслоуловителем, ёмкостью для дозирования концентрата и кранами пополнения водой и слива раствора.

Далее оператор с кнопки управления поднимает секцию конвейера вместе с изделием, осуществляется стекание. Далее в ручном режиме по ручному конвейеру изделие перемещается к «Ванне Промывки». Аналогичным образом открывается крышка ванны и изделие на опускной секции погружается в ванну с промывной водой. Вода нагрета до температуры +60 гр.С. Температура может регулироваться с пульта управления и поддерживается с помощью электрических ТЭНов. Ванна выполнена из нержавеющей стали с утеплением и оборудована системой рециркуляции раствора с двухступенчатыми фильтрами, клапанами пополнения и слива воды.

Далее изделие в ручном режиме перемещают на пост продувки от капельной влаги, где с помощью сжатого воздуха тщательно продувают все ровные поверхности и скрытые полости. На Пункте продувки установлено освещение и точки подготовки сжатого воздуха.

После того, как изделие высушено, его в ручном режиме перемещают к автоматическому участку конвейера на участке дробемётной обработки. На автоматическом участке конвейера изделие движется с заданной скоростью через Дробемёт.

В дробемёте осуществляется полностью автоматическая обработка изделия дробью, до степень Sa2,5 по ГОСТ Р ИСО 8501-1-2014. Дробь подаётся через турбины со скоростью до 60 м/с. Установка автоматически собирает (с помощью продольных и поперечного шнека, поднимает с помощью элеватора) и рекуперирует дробь (очистка от крупных частиц и мелкой пылевой взвеси). Перед и после дробемёта установлены промежуточные камеры с дробеотбойными ламелями, что бы предотвратить попадание дроби в цех.

После того как изделие прошло в автоматическом режиме дробемёт, оно попадает на ручной участок конвейера и в ручном режиме перемещается на пост обдува и маскировки.

На данном посте изделие очищают от следов пыли, маскируют необходимые элементы, подготавливают к дальнейшей грунтовке. Пост снабжён освещением и точками подготовки сжатого воздуха.

Далее в ручном режиме изделие перемещается в «камеру Грунтовки», где одним оператором воздушным методом наносится ЛКМ. В камере Грунтовки предусмотрена Приточно-вытяжная вентиляция, нагрев уличного воздуха, рекуперация тепла с эффективностью 53%. Приточный и вытяжной воздух фильтруется. Так же обеспечено освещение 1000 Лк. Камера снабжена автоматической установкой пожаротушения.

Далее изделие в ручном режиме перемещается на автоматический тактовый конвейер камеры Сушки. В камере сушки обеспечивается автоматическая сушка ЛКП при температуре до +60 гр.С. температура сушки задаётся с общего пульта управления. Изделие находится в камере сушки заданное количество времени, которое устанавливается с общего пульта управления. Одновременно в камере Сушки может находиться до трёх изделий. Нагрев воздуха обеспечивается с помощью газового рециркуляционного агрегата. Камера снабжена автоматической установкой пожаротушения.

Далее в ручном режиме изделие перемещается в «камеру финишной окраски», где одним оператором воздушным методом наносится ЛКМ. В камере финишной окраски предусмотрена приточно-вытяжная вентиляция, нагрев уличного воздуха, рекуперация тепла с эффективностью 53%. Приточный и вытяжной воздух фильтруется. Так же обеспечено освещение 1000 Лк. Камера снабжена автоматической установкой пожаротушения.

Далее изделие в ручном режиме перемещается на автоматический тактовый конвейер камеры Сушки. В камере сушки обеспечивается автоматическая сушка ЛКП при температуре до +60 гр.С. температура сушки задаётся с общего пульта управления. Изделие находится в камере сушки заданное количество времени, которое устанавливается с общего пульта управления. Одновременно в камере Сушки может находиться до трёх изделий. Нагрев воздуха обеспечивается с помощью газового рециркуляционного агрегата. Камера снабжена автоматической установкой пожаротушения.

После Финишной сушки изделие в ручном режиме перемещается в пост снятия маскировки. Пост снабжён освещением.

Далее изделие в ручном режиме перемещается в зону Завески/снятия и опускается с помощью опускной секции конвейера.

Окрасочная линия отвечает самым высоким требованиям, предъявляемым к производственному процессу.

|

|

|

|

Модуль Каталогов не установлен

Интересует Линия подготовки и покраски SPK для спецтехники в городе Мурманске ? Мы работаем по Мурманской области. Осуществляем доставку. Чтобы купить оборудование на нашем сайте https://murmansk.spk-group.pro, просто позвоните по телефону 8-800-500-31-68 или оставьте заявку в форме обратной связи. Наши менеджеры свяжутся с вами, уточнят цены и все возможные детали заказа.